做塑料的朋友都在关注的公众号——艾邦高分子,戳蓝色字体关注吧

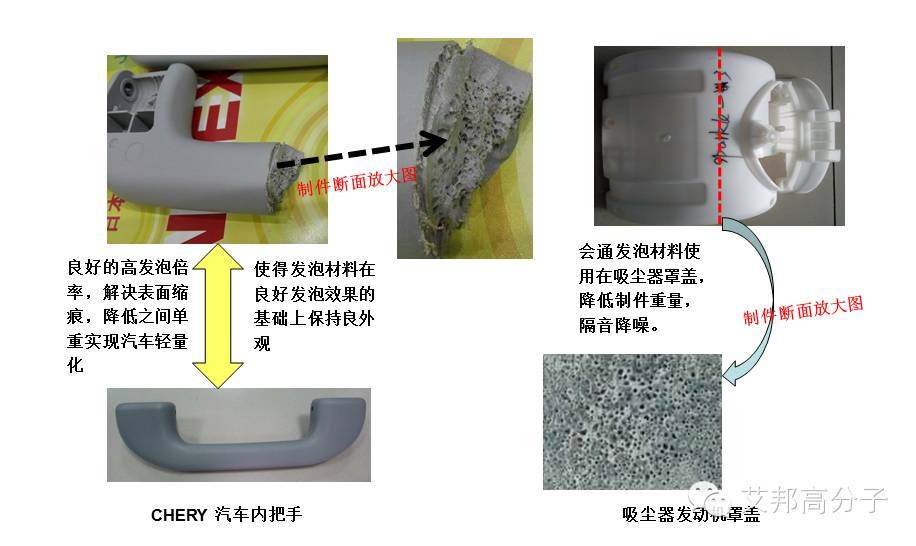

MuCell微发泡注塑成型技术的使用日趋普及,其制品主要集中在品质要求较高、材料较贵的产品上。微发泡不仅是在汽车上应用热门,在家电塑料领域也是一个重要的发展方向。

一、什么是微发泡?

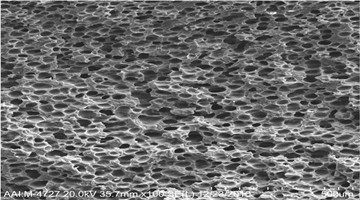

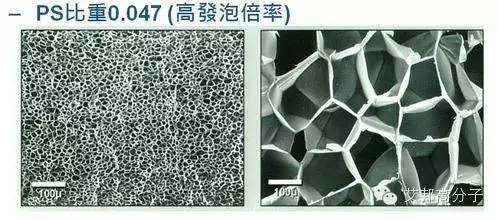

微发泡(Microcellular Foaming)是指以热塑性材料为基体,制品中间层密布尺寸从十到几十微米的封闭微孔。

聚丙烯注塑微发泡材料优点

▶塑料制品单重降低10-25%;

▶可以采用较低的压力注塑更平整、更笔直、尺寸更稳定,可以有效解决零件缩印;

▶因尺寸更稳定,可减少模具尺寸反复修改,从而降低模具设计和制造成本。

▶降低锁模力30-50%,减少毛边,降低能耗,延长了模具寿命;

▶可以考虑使用更低吨位的注塑机或使用多模腔;

▶注塑周期缩短15-30%,增加生产效率,降低能耗,从而降低运营成本;

▶表面致密可喷漆、涂层、印刷;

▶隔热、吸音、缓冲性能优良;

▶减少材料用量20-40%,更可以设计具有薄壁结构的制品来更加降低制品的材料成本。

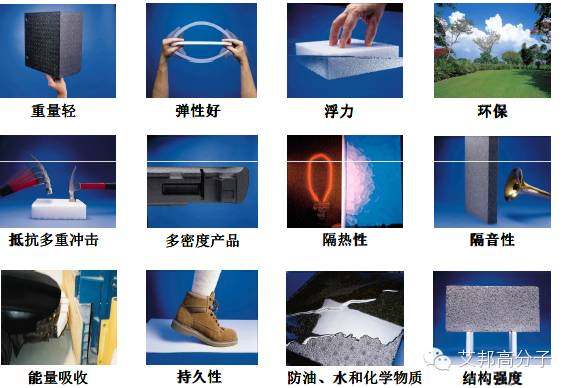

图:微发泡塑料的特性

微发泡注塑成型技术突破了传统注塑的诸多局限,在基本保证制品性能的基础上,可以明显减轻重量和减少成型周期,特别是在生产高精密和材料较贵的制品上与常规注塑相比较独具优势。

二、应用领域

应用实例

几乎目前所有的热塑性材料都可以采用微发泡注塑成型技术。但考虑到经济性和产品品质要求,微发泡制品主要集中在商业设备、汽车及内部装饰材料、电子电器产品等品质要求较高材料较贵的产品上。

|

商用设备 |

汽车 |

电气/电子 |

|

打印机内部部件、导纸机构、压纸卷筒、托架和墨辊 |

发动机罩和动力系下面的部件、进气管 |

连接器/插座部件、束线/芯片托盘 |

|

墨粉盒 |

电气/电子部件、变速箱、运动部件 |

封装部件/医用托盘 |

|

复印机 |

采暖、通风、空调和散热系统部件、风扇护罩、阀门和发动机外壳 |

开关部件、接线盒、风扇/晶片托架 |

|

密封部件、门板、手套式操作箱 |

嵌件插入产品

|

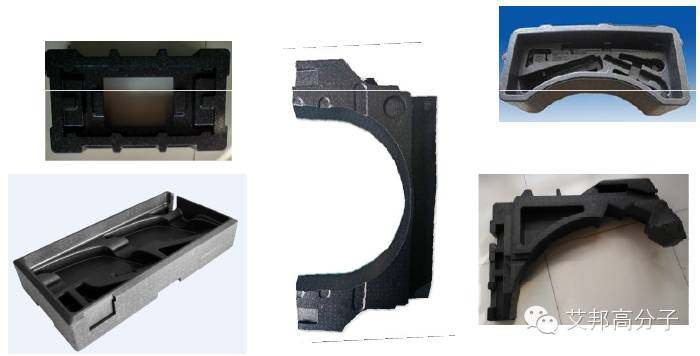

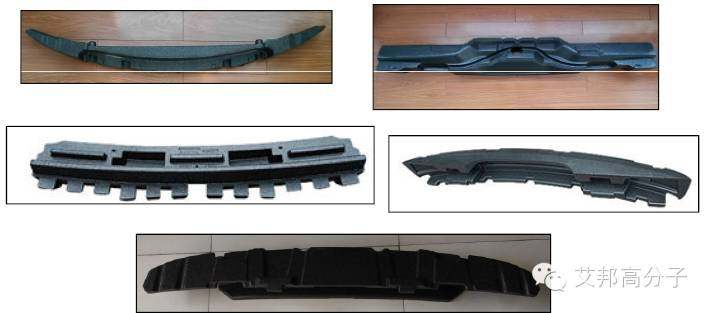

图:EPP在汽车领域的应用

图:EPP在汽车领域的应用

随着家电塑料免喷涂、抗菌、安全、轻量化、新工艺的发展趋势,微发泡特有的性能也渐渐成为家电塑料关注的材料。

三、注塑微发泡成型机理

1.成型过程

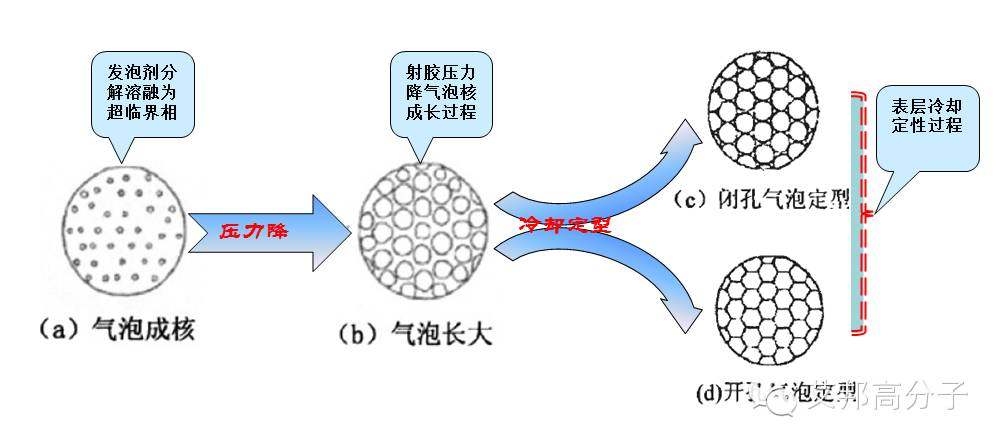

微发泡成型过程可分成三个阶段:

首先,是将超临界流体(二氧化碳或氮气)溶解到热融胶中形成单相溶体并保持在高压力下;

然后,通过开关式射嘴射入温度和压力较低的模具型腔,由于温度和压力降低引发分子的不稳定性从而在制品中形成大量的气泡核,

最后,这些气泡核逐渐长大生成微小的孔洞。我们从制品截面可以明显看到表层还是未发泡的实体层,这是由于在填充过程中模具温度较低,表面的树脂冷却迅速,细胞核没有成长的时间所以还未发泡。

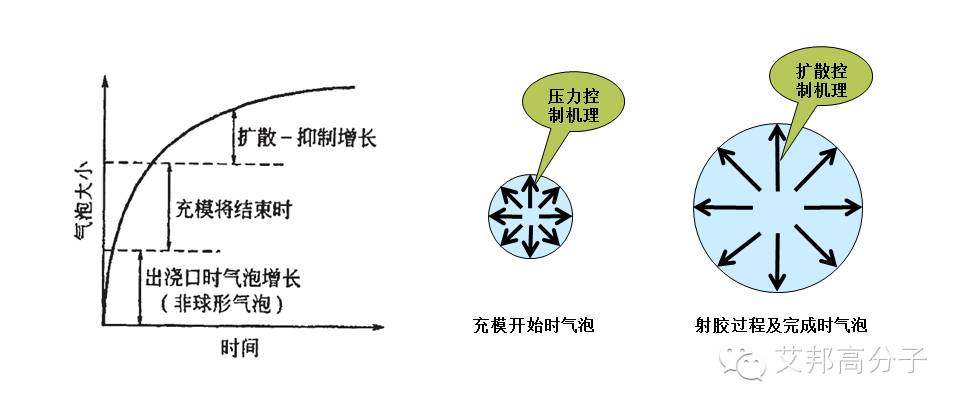

2.泡孔成型机理:

3.充模发泡机理:

PP微发泡前后性能对比

|

项目 |

单位 |

未发泡PP+EPDM T20

|

发泡PP+EPDM T20

|

发泡二次开模 PP+EPDM T20

|

|

比重 |

g/cm2 |

1.068 |

1.054 |

0.955 |

|

拉伸强度 |

MPa |

16.8 |

16.9 |

13.7 |

|

弯曲强度 |

MPa |

21.5 |

22.1 |

23.2 |

|

弯曲模量 |

MPa |

1348.3 |

1428.7 |

1575.2 |

|

悬臂梁缺口冲击强度23℃ |

Kj/m2 |

26.7 |

24.8 |

23.3 |

|

悬臂梁缺口冲击强度30℃ |

Kj/m2 |

3.4 |

4.2 |

4.3 |

|

熔融指数 |

/ |

/ |

/ |

/ |

PP微发泡前后性能对比

随着微发泡技术的发展,这项技术在汽车、家电等领域轻量化、降低成本等方向会越来越重要,未来的汽车、家电塑料发展必定少不了微发泡技术的持续创新。回复“发泡”可查询更多信息

素材来源于合肥会通新材料有限公司

艾邦高分子整理,如有涉及版权,请联系我们删除,联系邮箱:info@polytpe.com

推荐阅读:

加入“注塑交流”微信群,请加微信:18320865613或15712009605,并注明”微发泡+公司名称“