发泡注塑对于降低注塑原料成本和提升制品机械强度有着相当大的意义,通过使用发泡技术注塑出来的塑料制品机械强度可以提升至无发泡状态的2-4倍,是一种廉价且高效的方法。化学法发泡过程中产生的气体主要为氮气,其次为二氧化碳和水分,以及少量的其他气体,几乎无毒无味,对于产品和空气不造成二次污染,是一种环保的注塑工艺。

由于发泡注塑工艺具有这非常多的优势,对于发泡技术的利用和再开发具有非常重大的意义,昊智新材料对化学法发泡注塑的原理进行一个简单的阐述:

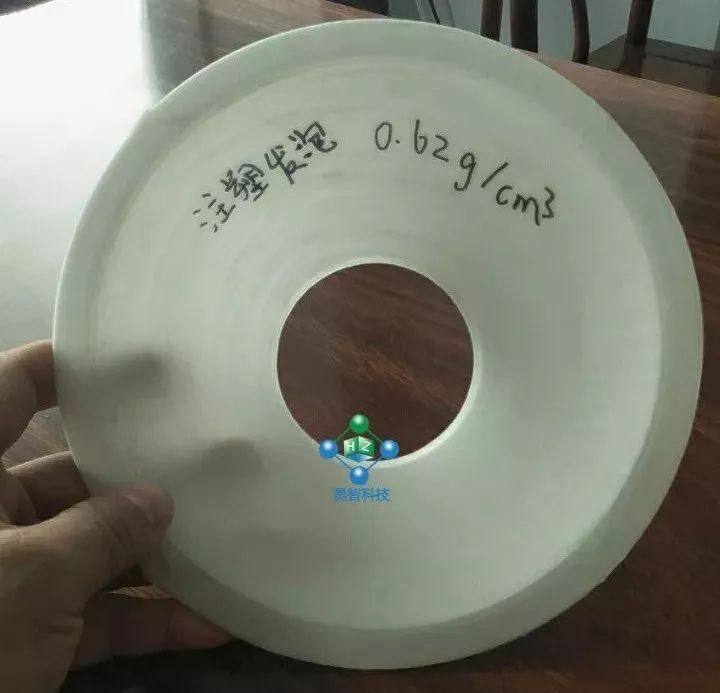

尼龙PA12注塑发泡

普通化学法发泡注塑过程包含四个阶段:

-

发泡剂与原料进行充分混合;

-

大量气泡单体迅速生成;

-

气泡扩散并相互融合贯通;

-

发泡剂分解完全,产品进入稳定期。

第一阶段:发泡剂与聚合物进行充分混合,在这个过程中必须选用激活温度比原料熔融温度更高的发泡剂,以确保发泡剂与熔体充分均匀混合前不发生发泡反应,以提高分散效果;

第二阶段:温度提高,激活发泡剂发生分解气体,通过先在原料中加入成核剂,促进气泡形成效果,成核剂一般是采用极细小的惰性颗粒,如碳酸钙、高岭土碳黑等等,高品质的成核剂有助于产生高品质的气泡;

第三阶段:气泡不断生产,并开始融合贯通,不断扩大的气体泡沫在熔料内联汇贯通。在这个过程中由于发泡剂的比例不同,会产生两种情况,一种是在熔料内产生不相连的泡孔,叫闭孔发泡;另一种是形成连通的气泡孔,叫开孔发泡;如果允许泡沫无限制进行下去,就会使泡沫塌陷;

第四阶段:当发泡分解完全之后,发泡反应停止,聚合物粘度上升,气孔不再增长,成型固化开始。通过冷却、交联或其他凝固方法使聚合物粘度上升并凝固成型。

整个发泡到成型的过程其实非常短,从几分之一秒到几秒,以产品和发泡效果不同而不同,通过控制发泡的质量和数量来控制产品的质量是整个发泡注塑过程的重点。控制凝胶过程和发泡过程对于产品的质量有着非常大的影响,凝胶如果滞后于发泡,形成的泡孔壁粘度太低,导致产品偏软,严重时可能产生塌陷;凝胶提前于发泡,则孔壁太硬,使孔内压力过高,易使孔壁撕裂,最终使产品大面积开裂。

本文来源:昊智新材料

艾邦建有发泡产业链交流群,群中有原料厂家抚顺石化、JSP、巴陵石化等,改性厂家无锡会通、中广核俊尔、昊智新材料等,制品厂家富顺新材、华祥汽车、深圳好米等,设备厂家德国库尔特、东莞巴赫、翡柯机械等业界朋友,欢迎扫码加入: